汽车门盖压合模具调试有哪些常见问题?对策又有哪些

汽车门盖压合模具调试有哪些常见问题?对策又有哪些

随着人们生活水平的提高,人们对汽车品质的要求越来越高,就车身外观而言,尤其对汽车覆盖件的面品质量、综合匹配的要求都很高。想要提升压合总成制件的面品质量,保证制件尺寸稳定性、一致性就显得非常重要。

门盖包边主流形式

压合模具包边

压合模具的基本构成包括上模和下模,具体构件见表1和图1。

图1 压合模具结构示意图

表1 压合模具的基本构成

机器人滚压包边

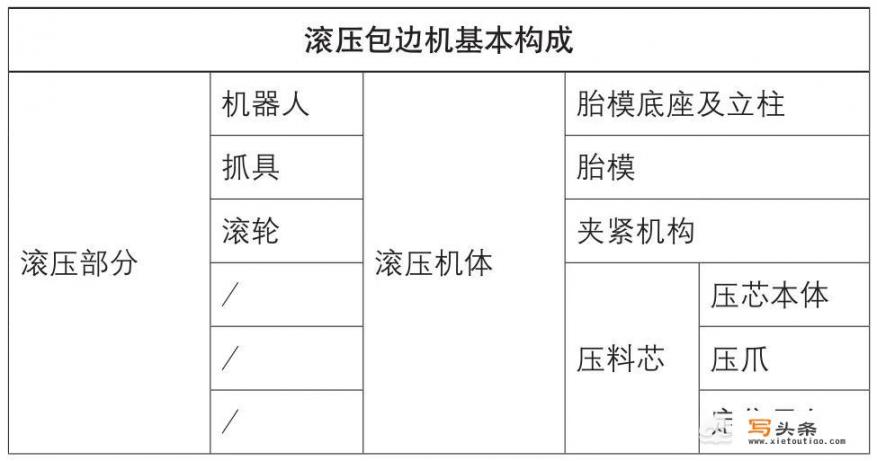

机器人滚压包边的基本构成包括滚压部分和滚压机体,具体构件见表2和图2。

表2 滚压包边机的基本构成

图2 机器人滚压包边机结构示意图

包边专机

包边专机结构基本构成包括压料定位机构和专机机体两部分,具体构件见图3和表3。

图3 包边专机结构示意图

表3 包边专机结构示意图

主流包边形式优缺点横向比较表

从主流包边形式优缺点横向比较表中不难看出,采用压合包边形式比滚压包边和专机包边较为明显的优势见表4。

表4 主流包边形式优缺点横向对比表

备注:上表中所列的成本、效率等横向比较,均基于同一标准而言

压合包边过程及包边类型

压合包边过程

压合包边过程为预弯初始→预弯结束→压合开始→压合结束。预弯刀初始接触翻边位置和角度是变化的,一般前期通过CAE模拟找出最佳位置及角度,后期主要通过现场实物调试。预弯结束的角度,前期通过CAE模拟找出最佳角度,后期根据实物进行持续改进,最终达到最佳预弯角度。预弯结束且达到最佳预弯角度后,原则上能使压合后的制件面品达最佳状态。压合刀压合结束,一般要求制件内外板贴合,无压合面品缺陷,但局部拐角或特殊过渡位置除外。包边过程示意图见图4。目前主流的压合包边式样见图5。

图4 包边过程示意图

图5 主流的压合包边式样

压合常见缺陷

图6所示的门盖板压合缺陷式样见表5。

图6 门盖板缺陷简图

表5 门盖板压合缺陷式样

门盖压合包边模具调试常见问题与对策

下面介绍的问题在包边模具调试过程中出现频率相对较高,问题点比较典型。现场模具实物调试过程中遇到的各类问题,原因比较复杂,需要凭借模具调试人员、工程技术人员的经验积累,在模具调试现场,针对具体问题采取相应解决措施。

典型问题1:包边不实

包边后的制件,包边位置内、外板之间存在大于某一特定间隙(特定间隙一般行业公认为0.1mm),即内、外板包边位置处的间隙大于0.1mm,我们统称为包边不实。

解决对策为提升压合面研合率,并对局部未压实的区域进行精研,可以适当的做局部强压,强压区域不能对包边面面品质量产生影响。

典型问题2:内板外露

外板翻边线过短或内板修边线偏短,导致制件外板包不住内板,影响涂装涂胶、甚至影响总成件功能。因此在模具制造过程中,对产品局部拐角区域,即对料边敏感区域严格控制内、外板单件料边公差。

典型问题3:R棱线不顺、压伤变形

外板单件翻边轮廓线不顺;包边预弯接触顺序不合理、预弯角度不佳、外板单件翻边线长度、过渡段长度不足等料边变化过于剧烈的位置易于产生棱线不顺等问题。

解决对策为首先控制包边前外板单件翻边轮廓线光顺,再调试预弯刀预弯角度大小及压合刀研合率(着色)。

典型问题4:双棱线、棱线模糊等

制件预弯不到位、外板压合过程窜动定位不稳等均易产生二次折线。可以通过调整预弯刀预弯角度;优化外板定位具定位的稳定性(外板定位具定位稳定性,一般受到外板定位具定位基准面与外板外轮廓R接触位置处的间隙、外板定位具的布置位置影响)。

典型问题5:包边面起皱

外板单件翻边线局部过长或压合预弯刀在预弯过程中,无法把包边预弯局部产生的多余板料分散开来而导致包边面起皱现象。

解决对策为优化包边起皱位置外板单件的局部翻边线长度,并严格控制料边公差波动范围。优化压合包边模具预弯刀在预弯过程中与制件的接触先后顺序,使得局部聚料起皱的位置优先接触预弯刀,尽可能的把包边局部聚料位置多余板料分散开,从而消除或减轻包边起皱问题。

典型问题6:制件左右不对称

制件左右不对称,主要包括:发动机盖左右侧不对称、行李厢盖左右侧不对称、四门左右侧不对称。产生原因为外板单件本身左右不对称而导致包边总成不对称;压合包边过程不良导致的不对称;加工异常、现场钳工师傅调试作业不规范、制造设备精度不够等导致不对称。

解决对策为首先尽可能的确保外板单件左右侧对称;压合模左右侧预弯刀及接触时间尽可能的要求一致;严格把关模具制造过程(从设计到现场实物调试)的规范性及过程检验。

结束语

门盖综合匹配是整车综合匹配当中一个关键部分。而门盖匹配过程中出现的问题点涉及面广,往往需要多部门不同专业之间相互协作,共同参与解决。鉴于此,近年来随着主机厂对专业技术的进一步细分,把门盖包边作为专项技术进行研究,国内研发领先的自主品牌车企在这方面也取得了初步发展,与之相关专业技术标准等也初步建立,从而规避了项目开发过程中容易产生的绝大多数问题。

—— 来源:《锻造与冲压》